- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Samenvatting van de oorzaken van het uitpuilen van softpack-lithium-ionbatterijen

2023-08-29

Samenvatting van de oorzaken van het uitpuilen van softpack-lithium-ionbatterijen

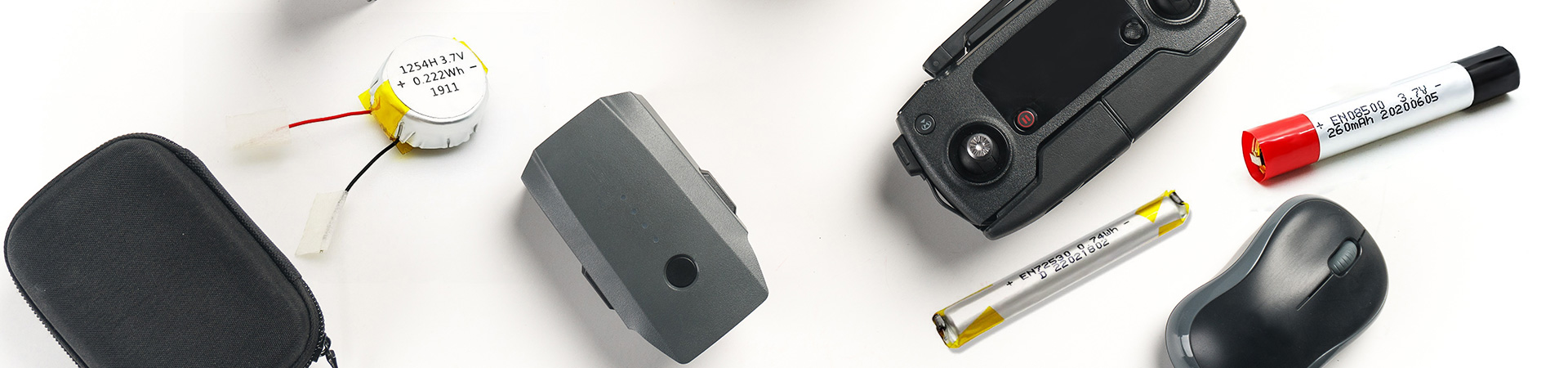

Er zijn veel redenen voor het opzwellen van softpack-lithium-ionbatterijen. Gebaseerd op experimentele onderzoeks- en ontwikkelingservaringen verdeelt de auteur de oorzaken van het uitpuilen van lithiumbatterijen in drie categorieën: ten eerste de toename in dikte veroorzaakt door het uitzetten van de batterij-elektrode tijdens het fietsen; De tweede is de zwelling veroorzaakt door de oxidatie en ontleding van elektrolyt om gas te produceren. De derde is de uitstulping veroorzaakt door procesfouten zoals vocht en beschadigde hoeken als gevolg van een lakse batterijverpakking. Bij verschillende batterijsystemen is de dominante factor voor veranderingen in batterijdikte verschillend. Bij negatieve elektrodesystemen met lithiumtitanaat is de belangrijkste factor voor het uitpuilen bijvoorbeeld het gasvat; In het grafiet-negatieve elektrodesysteem bevorderen de dikte van de elektrodeplaat en de gasproductie beide de zwelling van de batterij.

1. Verandering in de dikte van de elektrodeplaat

Discussie over de factoren en mechanismen die de expansie van grafiet-negatieve elektrode beïnvloeden

De toename van de celdikte tijdens het laadproces van lithium-ionbatterijen wordt voornamelijk toegeschreven aan de uitzetting van de negatieve elektrode. De expansiesnelheid van de positieve elektrode bedraagt slechts 2-4% en de negatieve elektrode bestaat meestal uit grafiet, lijm en geleidende koolstof. De expansiesnelheid van het grafietmateriaal zelf bereikt ~ 10%, en de belangrijkste beïnvloedende factoren van de verandering in de expansiesnelheid van de negatieve grafietelektrode zijn onder meer: SEI-filmvorming, ladingstoestand (SOC), procesparameters en andere beïnvloedende factoren.

(1) Tijdens het eerste laad- en ontlaadproces van lithium-ionbatterijen gevormd door SEI-film, ondergaat de elektrolyt een reductiereactie op het vaste-vloeistofgrensvlak van grafietdeeltjes, waardoor een passivatielaag (SEI-film) wordt gevormd die het oppervlak van de elektrode bedekt. materiaal. De vorming van SEI-film vergroot de anodedikte aanzienlijk, en als gevolg van de vorming van SEI-film neemt de celdikte met ongeveer 4% toe. Vanuit het perspectief van een langdurig cyclisch proces zal het cyclisch proces, afhankelijk van de fysieke structuur en het specifieke oppervlak van verschillende grafieten, resulteren in het oplossen van SEI en het dynamische proces van nieuwe SEI-productie, zoals vlokgrafiet met een hogere expansie snelheid dan bolvormig grafiet.

(2) Tijdens het cyclusproces van de batterijcel met geladen toestand vertoont de volume-expansie van de grafietanode een goede periodieke functionele relatie met de SOC van de batterijcel. Dat wil zeggen, naarmate lithiumionen zich blijven inbedden in het grafiet (met een toename van de SOC van de batterijcel), neemt het volume geleidelijk toe. Naarmate lithiumionen loskomen van de grafietanode, neemt de SOC van de batterijcel geleidelijk af, en neemt het overeenkomstige volume van de grafietanode geleidelijk af.

(3) Vanuit het perspectief van procesparameters heeft de verdichtingsdichtheid een aanzienlijke invloed op de grafietanode. Tijdens het koude persproces van de elektrode wordt een grote drukspanning gegenereerd in de grafietanodefilmlaag, die moeilijk volledig kan worden opgeheven bij daaropvolgende bakprocessen bij hoge temperatuur en andere processen van de elektrode. Wanneer de batterijcel cyclisch wordt opgeladen en ontladen, als gevolg van de gecombineerde effecten van meerdere factoren zoals het inbrengen en loslaten van lithiumionen, zwelt de elektrolyt op de lijm, wordt de membraanspanning opgeheven tijdens het cyclusproces en neemt de uitzettingssnelheid toe. Aan de andere kant bepaalt de verdichtingsdichtheid de poriëncapaciteit van de anodefilmlaag. De poriecapaciteit in de filmlaag is groot, waardoor het volume van de elektrode-expansie effectief kan worden geabsorbeerd. De poriecapaciteit is klein en wanneer de elektrode-expansie optreedt, is er niet genoeg ruimte om het door de expansie gegenereerde volume te absorberen. Op dit moment kan de uitzetting alleen maar uitzetten naar de buitenkant van de filmlaag, wat zich manifesteert als de volume-uitzetting van de anodefilm.

(4) Andere factoren zoals de hechtsterkte van de lijm (kleefstof, grafietdeeltjes, geleidende koolstof en de hechtsterkte van het grensvlak tussen de collector en de vloeistof), de ontladingssnelheid, het zwelvermogen van de lijm en de elektrolyt De vorm en stapeldichtheid van grafietdeeltjes en de toename van het elektrodevolume veroorzaakt door het falen van de lijm tijdens het cyclusproces hebben allemaal een zekere mate van invloed op de uitzetting van de anode.

Voor de berekening van de uitzettingssnelheid gebruikt u de anime-methode om de grootte van de anodeplaat in de X- en Y-richting te meten, gebruikt u een micrometer om de dikte in de Z-richting te meten en meet u afzonderlijk nadat de stempelplaat en de elektrische kern volledig zijn opgeladen.

Figuur 1 Schematisch diagram van anodeplaatmeting

De invloed van verdichtingsdichtheid en coatingkwaliteit op negatieve elektrode-expansie

Met behulp van verdichtingsdichtheid en coatingkwaliteit als factoren werden drie verschillende niveaus genomen voor een volledig orthogonaal experimenteel ontwerp (zoals weergegeven in Tabel 1), waarbij andere omstandigheden voor elke groep hetzelfde waren.

Zoals weergegeven in figuren 2 (a) en (b) neemt, nadat de batterijcel volledig is opgeladen, de uitzettingssnelheid van de anodeplaat in de X/Y/Z-richting toe met de toename van de verdichtingsdichtheid. Wanneer de verdichtingsdichtheid toeneemt van 1,5 g/cm3 naar 1,7 g/cm3, neemt de uitzettingssnelheid in de X/Y-richting toe van 0,7% naar 1,3%, en neemt de uitzettingssnelheid in de Z-richting toe van 13% naar 18%. Uit figuur 2 (a) blijkt dat onder verschillende verdichtingsdichtheden de uitzettingssnelheid in de X-richting groter is dan die in de Y-richting. De belangrijkste reden voor dit fenomeen wordt veroorzaakt door het koude persproces van de polaire plaat. Tijdens het koude persproces, wanneer de polaire plaat door de persrol gaat, zullen de materiaaldeeltjes, volgens de wet van minimale weerstand, wanneer het materiaal wordt blootgesteld aan externe krachten, in de richting van minimale weerstand stromen

Figuur 2 Uitbreidingssnelheid van anodes in verschillende richtingen

Wanneer de anodeplaat koud wordt geperst, bevindt de richting met de laagste weerstand zich in de MD-richting (Y-richting van de elektrodeplaat, zoals weergegeven in figuur 3). De spanning is gemakkelijker op te heffen in de MD-richting, terwijl de TD-richting (X-richting van de elektrodeplaat) een hogere weerstand heeft, waardoor het moeilijk wordt om de spanning tijdens het walsproces op te heffen. De spanning in de TD-richting is groter dan die in de MD-richting. Daarom is, nadat de elektrodeplaat volledig is opgeladen, de uitzettingssnelheid in de X-richting groter dan die in de Y-richting. Aan de andere kant neemt de verdichtingsdichtheid toe en neemt de poriecapaciteit van de elektrodeplaat af (zoals weergegeven in figuur 4). Tijdens het opladen is er niet genoeg ruimte in de anodefilmlaag om het volume van de grafietexpansie te absorberen, en de externe manifestatie is dat de elektrodeplaat als geheel uitzet in de X-, Y- en Z-richting. Uit figuren 2 (c) en (d) blijkt dat de coatingkwaliteit toenam van 0,140 g/1540,25 mm2 naar 0,190 g/1540,25 mm2, dat de uitzettingssnelheid in de X-richting toenam van 0,84% naar 1,15%, en dat de expansiesnelheid in de X-richting toenam van 0,84% naar 1,15%. Het expansiepercentage in de Y-richting nam toe van 0,89% naar 1,05%. De trend van het expansietempo in de Z-richting is tegengesteld aan die in de X/Y-richting en vertoont een neerwaartse trend, van 16,02% naar 13,77%. De uitzetting van de grafietanode vertoont een fluctuerend patroon in de X-, Y- en Z-richtingen, en de verandering in de coatingkwaliteit wordt voornamelijk weerspiegeld in de significante verandering in de filmdikte. Het bovenstaande anodevariatiepatroon komt overeen met de resultaten uit de literatuur, dat wil zeggen: hoe kleiner de verhouding tussen collectordikte en filmdikte, hoe groter de spanning in de collector.

Figuur 4 Veranderingen in de holtefractie onder verschillende verdichtingsdichtheden

Het effect van de dikte van de koperfolie op de uitzetting van de negatieve elektrode

Selecteer twee beïnvloedende factoren, de dikte van de koperfolie en de kwaliteit van de coating, met een dikte van respectievelijk 6 en 8 µm. De massa's van de anodebekleding waren respectievelijk 0,140 g/l, 540,25 mm2 en 0,190 g/1, 540,25 mm2. De verdichtingsdichtheid was 1,6 g/cm3 en de overige omstandigheden waren voor elke groep experimenten hetzelfde. De experimentele resultaten worden getoond in Figuur 5. Uit Figuren 5 (a) en (c) blijkt dat onder twee verschillende coatingkwaliteiten, in de X/Y-richting 8 μ De uitzettingssnelheid van m koperfolie-anodeplaat minder is dan 6 µm. De toename in dikte van koperfolie resulteert in een toename van de elastische modulus ervan (zie figuur 6), waardoor de weerstand tegen vervorming toeneemt en de beperking van de uitzetting van de anode wordt vergroot, wat resulteert in een afname van de uitzettingssnelheid. Volgens de literatuur neemt bij dezelfde coatingkwaliteit de verhouding tussen de collectordikte en de filmdikte toe naarmate de dikte van de koperfolie toeneemt, neemt de spanning in de collector af en neemt de uitzettingssnelheid van de elektrode af. In de Z-richting is de trend van de verandering in de expansiesnelheid volledig tegengesteld. Uit figuur 5 (b) blijkt dat naarmate de dikte van de koperfolie toeneemt, de expansiesnelheid toeneemt; Uit de vergelijking van figuren 5 (b) en (d) kan worden gezien dat wanneer de kwaliteit van de coating toeneemt van 0,140 g/1 en 540,25 mm2 naar 0,190 g/1540,25 mm2, de dikte van de koperfolie toeneemt en de uitzettingssnelheid toeneemt. neemt af. Het vergroten van de dikte van koperfolie, hoewel gunstig voor het verminderen van de eigen spanning (hoge sterkte), zal de spanning in de filmlaag vergroten, wat leidt tot een toename van de uitzettingssnelheid in de Z-richting, zoals weergegeven in figuur 5 (b); Naarmate de kwaliteit van de coating toeneemt, vergroot dikke koperfolie weliswaar een bevorderend effect op de spanningstoename van de filmlaag, maar verbetert ook het bindingsvermogen van de filmlaag. Op dit moment wordt de bindkracht duidelijker en neemt de expansiesnelheid in de Z-richting af.

Figuur 6 spanning-rekcurven van koperfolie met verschillende diktes

Het effect van het grafiettype op de uitzetting van de negatieve elektrode

Voor het experiment werden vijf verschillende soorten grafiet gebruikt (zie Tabel 2), met een coatingmassa van 0,165 g/1540,25 mm2, een verdichtingsdichtheid van 1,6 g/cm3 en een koperfoliedikte van 8 μm. Andere omstandigheden zijn hetzelfde en de experimentele resultaten worden getoond in Figuur 7. Uit Figuur 7 (a) blijkt dat er significante verschillen zijn in de expansiesnelheden van verschillende grafieten in de X/Y-richting, met een minimum van 0,27% en maximaal 1,14%. De uitzettingspercentages in de Z-richting bedragen respectievelijk 15,44% en 17,47%. Degenen met een grote uitzetting in de X/Y-richting hebben een kleine uitzetting in de Z-richting, wat consistent is met de resultaten die in paragraaf 2.2 zijn geanalyseerd. De cellen die A-1-grafiet gebruikten, vertoonden ernstige vervorming met een vervormingssnelheid van 20%, terwijl de andere groepen cellen geen vervorming vertoonden, wat aangeeft dat de grootte van de X/Y-expansiesnelheid een aanzienlijke invloed heeft op de celvervorming.

Figuur 7 Verschillende grafietexpansiesnelheden

Conclusie

(1) Het verhogen van de verdichtingsdichtheid verhoogt de uitzettingssnelheid van de anodeplaat in de X/Y- en Z-richting tijdens het volledige vulproces, en de uitzettingssnelheid in de X-richting is groter dan die in de Y-richting (de X-richting is de richting van de rolas tijdens het koude persproces van de anodeplaat, en de Y-richting is de richting van de machineband).

(2) Door het verhogen van de coatingkwaliteit heeft de expansiesnelheid in de X/Y-richting de neiging toe te nemen, terwijl de expansiesnelheid in de Z-richting afneemt; Het verhogen van de coatingkwaliteit zal leiden tot een toename van de trekspanning in de vloeistofopvang.

(3) Het verbeteren van de sterkte van de stroomcollector kan de uitzetting van de anode in de X/Y-richting onderdrukken.

(4) Verschillende soorten grafiet hebben aanzienlijke verschillen in de uitzettingssnelheden in de X/Y- en Z-richting, waarbij de uitzettingsgrootte in de X/Y-richting een aanzienlijke invloed heeft op de celvervorming.

2. Uitpuilen veroorzaakt door de productie van batterijgas

De interne gasproductie van batterijen is een andere belangrijke reden voor het uitpuilen van batterijen. Of het nu tijdens kamertemperatuurcycli, hogetemperatuurcycli of opslag bij hoge temperaturen is, het zal verschillende mate van uitpuilende gasproductie produceren. Tijdens het initiële laad- en ontlaadproces van de batterij zal zich een SEI-film (Solid Electrolyte Interface) vormen op het elektrodeoppervlak. De vorming van negatieve SEI-films komt voornamelijk door de reductie en ontleding van EC (ethyleencarbonaat). Naast de vorming van alkyllithium en Li2CO3 wordt ook een grote hoeveelheid CO en C2H4 gegenereerd. DMC (Dimethylcarbonaat) en EMC (Ethyl Methylcarbonaat) in oplosmiddelen vormen ook RLiCO3 en ROLi tijdens het filmvormingsproces, vergezeld van de productie van gassen zoals CH4, C2H6 en C3H8, evenals CO-gassen. Bij op PC (propyleencarbonaat) gebaseerde elektrolyten is de gasproductie relatief hoog, voornamelijk C3H8-gas dat wordt gegenereerd door PC-reductie. Lithium-ijzerfosfaat softpack-batterijen worden het zwaarst opgeblazen na opladen bij 0,1 C tijdens de eerste cyclus. Zoals uit het bovenstaande blijkt, gaat de vorming van SEI gepaard met de productie van een grote hoeveelheid gas, wat een onvermijdelijk proces is. De aanwezigheid van H2O in onzuiverheden zal ervoor zorgen dat de PF-binding in LiPF6 onstabiel wordt, waardoor HF ontstaat, wat zal leiden tot de instabiliteit van dit batterijsysteem en de vorming van gas. De aanwezigheid van overmatig H2O zal Li+ verbruiken en LiOH, LiO2 en H2 genereren, wat leidt tot de productie van gassen. Tijdens opslag en langdurige laad- en ontlaadprocessen kan er ook gas vrijkomen. Bij gesloten lithium-ionbatterijen kan de aanwezigheid van een grote hoeveelheid gas ervoor zorgen dat de batterij uitzet, waardoor de prestaties worden beïnvloed en de levensduur wordt verkort. De belangrijkste redenen voor het genereren van gas tijdens batterijopslag zijn als volgt: (1) De aanwezigheid van H2O in het batterijsysteem kan leiden tot het genereren van HF, waardoor schade aan SEI ontstaat. De O2 in het systeem kan oxidatie van de elektrolyt veroorzaken, wat leidt tot de vorming van een grote hoeveelheid CO2; (2) Als de tijdens de eerste formatie gevormde SEI-film onstabiel is, zal deze tijdens de opslagfase schade aan de SEI-film veroorzaken, en bij het herstel van de SEI-film zullen gassen vrijkomen die voornamelijk uit koolwaterstoffen bestaan. Tijdens de langdurige laad- en ontlaadcyclus van de batterij verandert de kristalstructuur van het positieve materiaal, de ongelijke puntpotentiaal op het elektrodeoppervlak en andere factoren zorgen ervoor dat sommige puntpotentialen te hoog zijn, de stabiliteit van de elektrolyt op de elektrode Het oppervlak neemt af, de constante verdikking van het gezichtsmasker op het elektrode-oppervlak zorgt ervoor dat de weerstand van de elektrode-interface toeneemt, waardoor de reactiepotentiaal verder wordt verbeterd, waardoor de ontleding van de elektrolyt op het elektrode-oppervlak gas produceert, en het positieve materiaal kan ook gas vrijgeven.

Figuur 8 Gassamenstelling van Li4Ti5O12/LiMn2O4-accu na 5 maanden fietsen bij 30, 45 en 60 ℃

Het elektrolytsysteem dat gewoonlijk wordt gebruikt voor lithium-ionbatterijen is LiPF6/EC: EMC, waarbij LiPF6 de volgende balans in de elektrolyt heeft

PF5 is een sterk zuur dat gemakkelijk de afbraak van carbonaten veroorzaakt, en de hoeveelheid PF5 neemt toe bij toenemende temperatuur. PF5 helpt de elektrolyt af te breken, waarbij CO2-, CO- en CxHy-gassen worden geproduceerd. De berekening geeft ook aan dat bij de ontleding van EC CO en CO2-gassen ontstaan. C2H4 en C3H6 worden gegenereerd door de oxidatie-reductiereactie van C2H6 en C3H8 met respectievelijk Ti4+, terwijl Ti4+ wordt gereduceerd tot Ti3+. Volgens relevant onderzoek komt de vorming van H2 voort uit sporenhoeveelheden water in de elektrolyt, maar het watergehalte in de elektrolyt is over het algemeen 20 × ongeveer 10-6, voor de productie van H2-gas. Wu Kai's experiment aan de Shanghai Jiao Tong Universiteit selecteerde grafiet/NCM111 als de batterij met een lage bijdrage, en concludeerde dat de bron van H2 de ontleding van carbonaat onder hoge spanning is.

3. Abnormaal proces dat leidt tot gasproductie en -expansie

1. Een slechte verpakking heeft het aandeel opgeblazen batterijcellen, veroorzaakt door een slechte verpakking, aanzienlijk verminderd. De redenen voor slechte afdichting aan de bovenkant, zijkantafdichting en het ontgassen van driezijdige verpakkingen zijn eerder geïntroduceerd. Slechte verpakking aan weerszijden zal leiden tot de batterijcel, wat voornamelijk wordt vertegenwoordigd door topafdichting en ontgassing. Topafdichting is voornamelijk te wijten aan een slechte afdichting ter hoogte van de tabpositie, en ontgassing is voornamelijk te wijten aan gelaagdheid (inclusief scheiding van PP van Al als gevolg van elektrolyt en gel). Een slechte verpakking zorgt ervoor dat vocht uit de lucht de binnenkant van de batterijcel binnendringt, waardoor het elektrolyt uiteenvalt en gas ontstaat.

2. Het oppervlak van de zak is beschadigd en de batterijcel is abnormaal beschadigd of kunstmatig beschadigd tijdens het trekproces, wat resulteert in schade aan de zak (zoals gaatjes) en waardoor water de binnenkant van de batterijcel kan binnendringen.

3. Hoekschade: door de speciale vervorming van aluminium aan de gevouwen hoek kan het schudden van de airbag de hoek vervormen en Al-schade veroorzaken (hoe groter de batterijcel, hoe groter de airbag, hoe gemakkelijker het is om te worden beschadigd), waardoor zijn barrière-effect op water verloren gaat. Rimpellijm of smeltlijm kan aan de hoeken worden toegevoegd om het probleem te verlichten. En het is verboden om de batterijcellen met airbags bij elk proces na de bovenste afdichting te verplaatsen, en er moet meer aandacht worden besteed aan de bedieningsmethode om de oscillatie van de batterijcelpool op het verouderingsbord te voorkomen.

4. Het watergehalte in de batterijcel overschrijdt de norm. Zodra het watergehalte de norm overschrijdt, zal de elektrolyt falen en na vorming of ontgassing gas produceren. De belangrijkste redenen voor het overmatige watergehalte in de accu zijn: het overmatige watergehalte in de elektrolyt, het overmatige watergehalte in de kale cel na het bakken en de overmatige vochtigheid in de droogruimte. Als het vermoeden bestaat dat het te hoge watergehalte een opgeblazen gevoel kan veroorzaken, kan een retrospectieve inspectie van het proces worden uitgevoerd.

5. Het vormingsproces is abnormaal en een onjuist vormingsproces kan ertoe leiden dat de batterijcel wordt opgeblazen.

6. De SEI-film is onstabiel en de emissiefunctie van de batterijcel is enigszins opgeblazen tijdens het laad- en ontlaadproces van de capaciteitstest.

7. Overladen of ontladen: Als gevolg van afwijkingen in het proces, de machine of de beschermplaat kunnen de batterijcellen overmatig worden opgeladen of ontladen, wat resulteert in ernstige luchtbellen in de batterijcellen.

8. Kortsluiting: Door operationele fouten komen de twee lipjes van de opgeladen batterijcel met elkaar in contact en ontstaat er kortsluiting. De batterijcel zal een gasexplosie ondergaan en de spanning zal snel afnemen, waardoor de lipjes zwart zullen branden.

9. Interne kortsluiting: De interne kortsluiting tussen de positieve en negatieve polen van de batterijcel veroorzaakt een snelle ontlading en verwarming van de batterijcel, evenals hevig gasopblazen. Er zijn veel redenen voor interne kortsluiting: ontwerpproblemen; Krimpen, krullen of beschadigen van de isolatiefilm; Verkeerde uitlijning van twee cellen; Bramen die het isolatiemembraan doorboren; Overmatige armatuurdruk; Overmatig knijpen van de randstrijkmachine, enz. In het verleden kneep de randstrijkmachine bijvoorbeeld, vanwege onvoldoende breedte, overmatig in de batterijcel, wat resulteerde in kortsluiting en een opgeblazen gevoel van de kathode en anode.

10. Corrosie: De batterijcel ondergaat corrosie en de aluminiumlaag wordt door de reactie verbruikt, waardoor de barrière tegen water verloren gaat en gasexpansie ontstaat.

11. Abnormaal vacuümpompen, veroorzaakt door systeem- of machineredenen. Het ontgassen is niet grondig; De thermische stralingszone van vacuümafdichting is te groot, waardoor de ontgassing-zuigbajonet de zakzak niet effectief doorboort, wat resulteert in onreine zuigkracht.

Maatregelen om abnormale gasproductie te onderdrukken

4. Voor het onderdrukken van abnormale gasproductie moet worden begonnen met zowel het materiaalontwerp als de productieprocessen.

Ten eerste is het noodzakelijk om het materiaal- en elektrolytsysteem te ontwerpen en te optimaliseren om de vorming van een dichte en stabiele SEI-film te garanderen, de stabiliteit van het positieve elektrodemateriaal te verbeteren en het optreden van abnormale gasproductie te onderdrukken.

Voor de behandeling van elektrolyten wordt vaak de methode van het toevoegen van een kleine hoeveelheid filmvormende additieven gebruikt om de SEI-film uniformer en dichter te maken, waardoor het loslaten van de SEI-film tijdens gebruik en de gasproductie tijdens regeneratie wordt verminderd, wat leidt tot batterijproblemen. uitpuilend. Er is relevant onderzoek gerapporteerd en in de praktijk toegepast, zoals Cheng Su van het Harbin Institute of Technology, die rapporteerde dat het gebruik van filmvormend additief VC het uitpuilen van de batterij kan verminderen. Het onderzoek heeft zich echter vooral gericht op additieven met één component, met beperkte effectiviteit. Cao Changhe en anderen van de East China University of Science and Technology gebruikten VC- en PS-composiet als een nieuw elektrolytfilmvormend additief, waarmee goede resultaten werden behaald. De gasproductie van de batterij werd aanzienlijk verminderd tijdens opslag en fietsen bij hoge temperaturen. Onderzoek heeft aangetoond dat de SEI-membraancomponenten gevormd door EC en VC lineair alkyllithiumcarbonaat zijn. Bij hoge temperaturen is alkyllithiumcarbonaat dat aan LiC is gebonden onstabiel en valt het uiteen in gassen zoals CO2, waardoor de batterij opzwelt. De door PS gevormde SEI-film is lithiumalkylsulfonaat. Hoewel de film gebreken vertoont, heeft deze een zekere tweedimensionale structuur en is hij nog steeds relatief stabiel wanneer hij bij hoge temperaturen aan LiC wordt bevestigd. Wanneer VC en PS in combinatie worden gebruikt, vormt PS bij lage spanning een defecte tweedimensionale structuur op het negatieve elektrodeoppervlak. Naarmate de spanning toeneemt, vormt VC een lineaire structuur van alkyllithiumcarbonaat op het negatieve elektrodeoppervlak. Alkyllithiumcarbonaat vult de defecten van de tweedimensionale structuur op en vormt een stabiele SEI-film met een netwerkstructuur bevestigd aan LiC. Het SEI-membraan met deze structuur verbetert de stabiliteit aanzienlijk en kan de gasproductie veroorzaakt door membraanafbraak effectief onderdrukken.