- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kwaliteitsbeheer van positieve elektrodematerialen voor lithiumbatterijen

2023-06-15

Kwaliteitsbeheer van positieve elektrodematerialen voor lithiumbatterijen

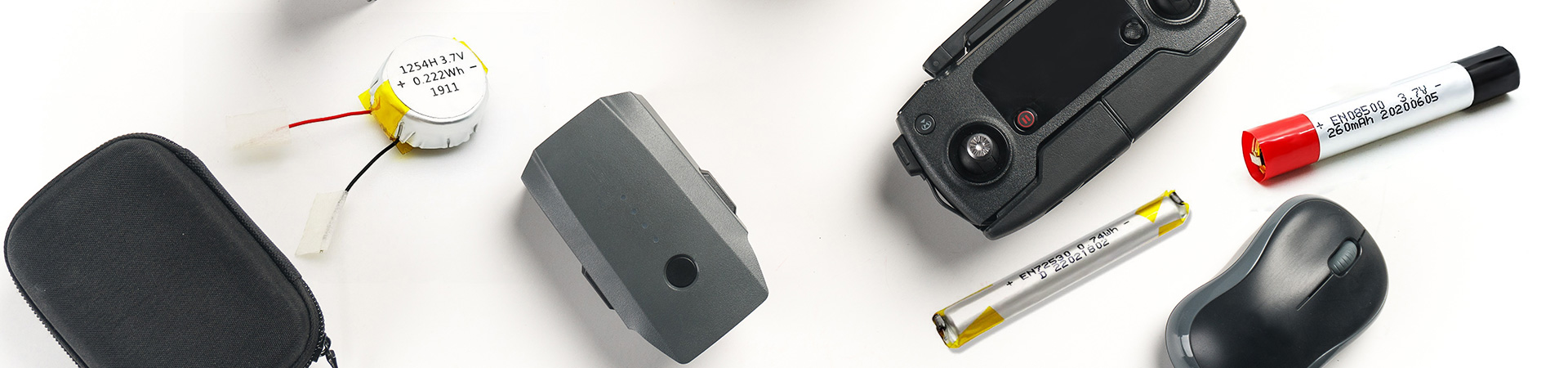

De prestaties van lithium-ionbatterijen hangen nauw samen met de kwaliteit van positieve elektrodematerialen.

Dit artikel introduceert verschillende vormen van falen van positieve elektrodematerialen die een aanzienlijke invloed hebben op de prestaties van lithium-ionbatterijen, zoals vermenging met vreemde metalen voorwerpen, overmatig vocht en een slechte batchconsistentie. Het verduidelijkt de ernstige schade die deze vormen van falen veroorzaken aan de prestaties van batterijen, en legt uit hoe deze fouten kunnen worden vermeden vanuit een kwaliteitsmanagementperspectief, waardoor sterke garanties worden geboden voor het verder voorkomen van kwaliteitsproblemen en het verbeteren van de kwaliteit van lithium-ionbatterijen.

Zoals we allemaal weten, is het kathodemateriaal een van de belangrijkste kernmaterialen van lithium-ionbatterijen, en de prestaties ervan hebben rechtstreeks invloed op de prestatie-indicatoren van lithium-ionbatterijen. Momenteel omvatten de op de markt gebrachte kathodematerialen van lithiumionbatterijen lithiumcobalaat, lithiummanganaat, lithiumijzerfosfaat, ternaire materialen en andere producten.

Vergeleken met andere grondstoffen voor lithium-ionbatterijen is de verscheidenheid aan positieve elektrodematerialen diverser, is het productieproces ook complexer en is het risico op kwaliteitsfalen groter, waardoor hogere kwaliteitsmanagementeisen nodig zijn. Dit artikel bespreekt de veel voorkomende faalvormen en bijbehorende preventieve maatregelen van positieve elektrodematerialen voor lithium-ionbatterijen vanuit het perspectief van materiaalgebruikers.

1. Metalen vreemde voorwerpen gemengd in het positieve elektrodemateriaal

Wanneer er ijzer (Fe), koper (Cu), chroom (Cr), nikkel (Ni), zink (Zn), zilver (Ag) en andere metaalverontreinigingen in het kathodemateriaal aanwezig zijn, wanneer de spanning in de vormingsfase van de Wanneer de batterij het oxidatie- en reductiepotentieel van deze metalen elementen bereikt, worden deze metalen eerst in de positieve pool geoxideerd en vervolgens gereduceerd tot de negatieve pool. Wanneer de metalen elementen aan de negatieve pool zich tot op zekere hoogte ophopen, zullen de harde randen en hoeken van het afgezette metaal het diafragma doorboren, waardoor zelfontlading van de batterij ontstaat.

Zelfontlading kan fatale gevolgen hebben voor lithium-ionbatterijen, dus het is bijzonder belangrijk om de introductie van vreemde metalen voorwerpen uit de bron te voorkomen.

Er zijn veel productieprocessen voor positieve elektrodematerialen en het risico bestaat dat er tijdens elke stap van het productieproces vreemde metalen voorwerpen worden geïntroduceerd. Dit stelt hogere eisen aan het automatiseringsniveau van de apparatuur en het kwaliteitsmanagementniveau ter plaatse van materiaalleveranciers. Materiaalleveranciers hebben echter vaak een lager niveau van apparatuurautomatisering als gevolg van kostenbeperkingen, wat resulteert in meer breekpunten in productie- en productieprocessen en een toename van oncontroleerbare risico's.

Om stabiele batterijprestaties te garanderen en zelfontlading te voorkomen, moeten batterijfabrikanten daarom materiaalleveranciers promoten om de introductie van metalen vreemde voorwerpen vanuit vijf aspecten te voorkomen: mens, machine, materiaal, methode en milieu.

Uitgaande van personeelscontrole moet het werknemers worden verboden vreemde metalen voorwerpen de werkplaats in te dragen, sieraden te dragen en werkkleding, schoenen en handschoenen te dragen bij het betreden van de werkplaats om contact met vreemde metalen voorwerpen te vermijden voordat ze in contact komen met poeder. Om een toezicht- en inspectiemechanisme op te zetten, het kwaliteitsbewustzijn van medewerkers te cultiveren en hen bewust te laten voldoen aan de werkplaatsomgeving en deze te onderhouden.

Productieapparatuur is de belangrijkste schakel voor de introductie van vreemde voorwerpen, zoals roest en inherente materiaalslijtage op onderdelen van apparatuur en gereedschappen die in contact komen met materialen; Componenten en gereedschappen van apparatuur die niet in direct contact komen met het materiaal en stof hecht zich en drijft in het materiaal door de luchtstroom in de werkplaats. Afhankelijk van de mate van impact kunnen verschillende behandelingsmethoden worden toegepast, zoals schilderen, vervangen door niet-metalen materiaalcoatings (plastic, keramiek) en het inpakken van blanke metalen onderdelen. Managers moeten ook overeenkomstige regels en voorschriften opstellen om duidelijk te definiëren hoe vreemde metalen voorwerpen moeten worden beheerd, een checklist moeten opstellen en van werknemers moeten eisen dat zij regelmatig inspecties uitvoeren om potentiële problemen te voorkomen.

Grondstoffen zijn de directe bron van vreemde metalen voorwerpen in positieve elektrodematerialen. De gekochte grondstoffen moeten voorschriften hebben over het gehalte aan vreemde metalen voorwerpen. Na binnenkomst in de fabriek moet een strenge inspectie worden uitgevoerd om er zeker van te zijn dat de inhoud binnen het gespecificeerde bereik ligt. Als het gehalte aan metaalverontreinigingen in de grondstoffen de norm overschrijdt, is het moeilijk om deze in vervolgprocessen te verwijderen.

Om vreemde metalen voorwerpen te verwijderen, is elektromagnetische ijzerverwijdering een noodzakelijk proces geworden bij de productie van positieve elektrodematerialen. Elektromagnetische ontijzeringsmachines worden veel gebruikt, maar deze apparatuur werkt niet op niet-magnetische metalen stoffen zoals koper en zink. Daarom moet de werkplaats het gebruik van koper- en zinkcomponenten vermijden. Indien nodig wordt ook aanbevolen om direct contact met poeder of blootstelling aan de lucht te vermijden. Bovendien hebben de installatiepositie, het aantal installaties en de parameterinstellingen van de elektromagnetische ijzerverwijderaar ook een zekere invloed op het ijzerverwijderingseffect.

Om de werkplaatsomgeving te garanderen en positieve druk in de werkplaats te bereiken, is het ook noodzakelijk om dubbele deuren en luchtdouchedeuren te plaatsen om te voorkomen dat stof van buitenaf de werkplaats binnendringt en materialen vervuilt. Tegelijkertijd moeten werkplaatsuitrusting en staalconstructies roest vermijden en moet de grond ook worden geverfd en regelmatig worden gedemagnetiseerd.

2. Het vochtgehalte van het positieve elektrodemateriaal overschrijdt de norm

De positieve elektrodematerialen zijn meestal deeltjes op micron- of nanoschaal, die gemakkelijk vocht uit de lucht absorberen, vooral ternaire materialen met een hoog Ni-gehalte. Als bij het bereiden van de positieve elektrodepasta het positieve elektrodemateriaal een hoog watergehalte heeft, zal de oplosbaarheid van PVDF worden verminderd nadat NMP water absorbeert tijdens het mengproces van de slurry, waardoor de pastagel gelei wordt, wat de verwerkingsprestaties beïnvloedt. Na het maken van een batterij worden de capaciteit, interne weerstand, circulatie en vergroting beïnvloed, dus het vochtgehalte van het positieve elektrodemateriaal, zoals metalen vreemde voorwerpen, zou een belangrijk controleproject moeten zijn.

Hoe hoger het automatiseringsniveau van de productielijnapparatuur, hoe korter de blootstellingstijd van het poeder in de lucht en hoe minder water er wordt geïntroduceerd. Het bevorderen van materiaalleveranciers om de automatisering van apparatuur te verbeteren, zoals het realiseren van volledig pijpleidingtransport, het monitoren van dauwpunten in pijpleidingen en het installeren van robotarmen om automatisch laden en lossen te bewerkstelligen, draagt in grote mate bij aan het voorkomen van de introductie van vocht. Sommige materiaalleveranciers worden echter beperkt door fabrieksontwerp of kostendruk, en wanneer de automatisering van de apparatuur niet hoog is en er veel breekpunten zijn in het productieproces, is het noodzakelijk om de blootstellingstijd van het poeder strikt te controleren. Het is het beste om tijdens het overdrachtsproces met stikstof gevulde vaten voor het poeder te gebruiken.

De temperatuur en vochtigheid van de productiewerkplaats zijn ook een belangrijke controle-indicator, en theoretisch geldt: hoe lager het dauwpunt, hoe gunstiger het is. De meeste materiaalleveranciers richten zich op vochtbeheersing na het sinterproces. Ze geloven dat een sintertemperatuur van ongeveer 1000 graden Celsius het meeste vocht in het poeder kan verwijderen. Zolang de vochtinvoer vanuit het sinterproces naar de verpakkingsfase strikt wordt gecontroleerd, kan dit er in principe voor zorgen dat het vochtgehalte van het materiaal de norm niet overschrijdt.

Dit betekent uiteraard niet dat er geen noodzaak is om het vocht vóór het sinterproces te controleren, want als er te veel vocht wordt geïntroduceerd in het voorgaande proces, zal de sinterefficiëntie en de microstructuur van het materiaal worden beïnvloed. Daarnaast is ook de verpakkingswijze van groot belang. De meeste materiaalleveranciers gebruiken aluminium plastic zakken voor het vacuüm verpakken, wat momenteel de meest economische en effectieve methode lijkt.

Natuurlijk kunnen verschillende materiaalontwerpen ook aanzienlijke verschillen in waterabsorptie hebben, zoals verschillen in coatingmaterialen en specifiek oppervlak, die hun waterabsorptie kunnen beïnvloeden. Hoewel sommige materiaalleveranciers de introductie van vocht tijdens het productieproces voorkomen, hebben de materialen zelf de eigenschap dat ze gemakkelijk water absorberen, waardoor het uiterst moeilijk wordt om het vocht uit te drogen nadat er elektrodeplaten van zijn gemaakt, wat problemen veroorzaakt voor batterijfabrikanten. Daarom moet bij de ontwikkeling van nieuwe materialen rekening worden gehouden met de kwestie van waterabsorptie en de ontwikkeling van materialen met een hogere universaliteit, wat enorm gunstig is voor zowel vraag als aanbod.

3. Slechte batchconsistentie van 3 positieve elektrodematerialen

Voor batterijfabrikanten geldt: hoe kleiner het verschil en hoe beter de consistentie tussen partijen positieve elektrodematerialen, hoe stabieler de prestaties van de voltooide batterij kunnen zijn. Zoals we allemaal weten, is een van de belangrijkste nadelen van lithiumijzerfosfaatkathodemateriaal de slechte batchstabiliteit. Tijdens het verpulpingsproces zijn de viscositeit en het vastestofgehalte van elke batch slurry onstabiel als gevolg van grote batchfluctuaties, wat problemen oplevert voor gebruikers en een constante aanpassing van het proces vereist om zich aan te passen.

Het verbeteren van de automatiseringsgraad van productieapparatuur is het belangrijkste middel om de batchstabiliteit van lithiumijzerfosfaatmaterialen te verbeteren. Momenteel is de automatiseringsgraad van de apparatuur bij binnenlandse leveranciers van lithiumijzerfosfaatmateriaal echter over het algemeen laag, zijn het technische niveau en het kwaliteitsbeheervermogen niet hoog en hebben de geleverde materialen batchinstabiliteitsproblemen van verschillende gradaties. Vanuit het perspectief van gebruikers: als batchverschillen niet kunnen worden geëlimineerd, hopen we dat hoe groter het gewicht van een batch is, hoe beter, op voorwaarde dat de materialen in dezelfde batch uniform en stabiel zijn.

Om aan deze eis te voldoen, voegen leveranciers van ijzerlithiummateriaal vaak een mengproces toe na het maken van het eindproduct, namelijk het gelijkmatig mengen van verschillende batches materialen. Hoe groter het volume van de mengketel, hoe meer materialen deze bevat en hoe groter de hoeveelheid gemengde batch.

De deeltjesgrootte, het specifieke oppervlak, het vocht, de pH-waarde en andere indicatoren van ijzerlithiummaterialen kunnen de viscositeit van de geproduceerde slurry beïnvloeden. Deze indicatoren worden echter vaak strikt binnen een bepaald bereik gecontroleerd, en er kunnen nog steeds aanzienlijke verschillen in viscositeit bestaan tussen batches drijfmest. Om afwijkingen tijdens batchgebruik te voorkomen, is het vaak nodig om de productieformule te simuleren en vooraf enkele slurryviscositeitstests voor te bereiden voordat ze in gebruik worden genomen. Pas nadat aan de eisen is voldaan, kunnen ze in gebruik worden genomen. Maar als batterijfabrikanten dit doen testen vóór elke productie, zal de productie-efficiëntie aanzienlijk verminderen, dus zullen ze dit werk doorsturen naar de materiaalleverancier en eisen dat de materiaalleverancier de tests voltooit en aan de vereisten voldoet voordat het wordt verzonden.

Met de vooruitgang van de technologie en de verbetering van de procesmogelijkheden van materiaalleveranciers wordt de spreiding van fysieke eigenschappen uiteraard steeds kleiner en kan de stap van het testen van de viscositeit vóór verzending achterwege worden gelaten. Naast de hierboven genoemde maatregelen om de consistentie te verbeteren, moeten we ook kwaliteitsinstrumenten gebruiken om batch-instabiliteit te minimaliseren en kwaliteitsproblemen te voorkomen. Hoofdzakelijk uitgaande van de volgende aspecten.

(1) Stel operationele procedures vast.

De inherente kwaliteit van een product wordt zowel ontworpen als vervaardigd. Daarom is de manier waarop operators te werk gaan bijzonder belangrijk voor het controleren van de productkwaliteit, en er moeten gedetailleerde en specifieke operationele normen worden vastgesteld.

(2) Identificatie van CTQ.

Identificeer sleutelindicatoren en processen die de productkwaliteit beïnvloeden, monitor deze belangrijke controle-indicatoren en ontwikkel overeenkomstige noodmaatregelen. De orthofosforzuurspoorlijn is de hoofdstroom van de huidige bereiding van lithiumijzerfosfaat. De processen omvatten batching, kogelmalen, sinteren, pletten, verpakken, enz. Het kogelmaalproces moet worden beheerd als een sleutelproces, want als de consistentie van de primaire deeltjesgrootte na het kogelmalen niet goed wordt gecontroleerd, kan de consistentie van de deeltjes de grootte van het eindproduct zal worden beïnvloed, wat de batchconsistentie van materialen zal beïnvloeden.

(3) Het gebruik van ABC.

Voer SPC real-time monitoring uit van de belangrijkste karakteristieke parameters van belangrijke processen, analyseer abnormale punten, identificeer de oorzaken van instabiliteit, neem effectieve corrigerende en preventieve maatregelen en voorkom dat defecte producten naar de klant stromen.

4. Andere ongunstige situaties

Bij het maken van slurry wordt het positieve elektrodemateriaal in een bepaalde verhouding gelijkmatig gemengd met oplosmiddelen, lijmen en geleidende middelen in de slurrytank en vervolgens via de pijpleiding afgevoerd. Bij de uitlaat is een filterscherm geïnstalleerd om grote deeltjes en vreemde voorwerpen in het positieve elektrodemateriaal te onderscheppen en de kwaliteit van de coating te garanderen. Als het positieve elektrodemateriaal grote deeltjes bevat, zal dit verstopping van het filterscherm veroorzaken. Als de samenstelling van de grote deeltjes nog steeds het positieve elektrodemateriaal zelf is, zal dit alleen de productie-efficiëntie beïnvloeden en de batterijprestaties niet beïnvloeden, en dergelijke verliezen kunnen worden verminderd. Maar als de samenstelling van deze grote deeltjes onzeker is en het andere metalen vreemde voorwerpen zijn, zal de reeds gemaakte slurry volledig worden gesloopt, wat tot enorme verliezen zal leiden.

Het optreden van deze afwijking moet te wijten zijn aan interne kwaliteitsmanagementproblemen bij de materiaalleverancier. De meeste positieve elektrodematerialen worden geproduceerd via screeningprocessen en of het scherm tijdig is beschadigd, geïnspecteerd en vervangen. Als het scherm beschadigd is, zijn er geen anti-lekmaatregelen en moet nog worden verbeterd of er grote deeltjes worden gedetecteerd tijdens de fabrieksinspectie.