- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Veel voorkomende problemen en oplossingen bij het mengproces van lithiumbatterij-slurry

2023-12-22

Veel voorkomende problemen en oplossingen bij het mengproces van lithiumbatterij-slurry

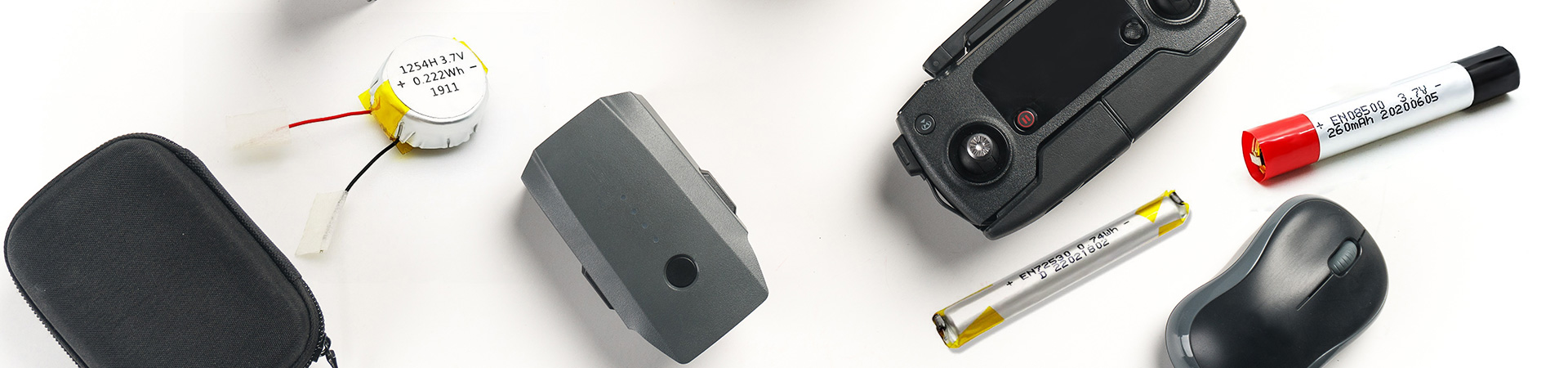

Bij het productieproces van lithiumbatterijen is het roeren van de slurry een zeer belangrijke processchakel. Slurry is meestal een mengsel van actieve stoffen (zoals positieve elektrodematerialen, negatieve elektrodematerialen), geleidende middelen, bindmiddelen en oplosmiddelen. Deze grondstoffen worden grondig en gelijkmatig gemengd door roeren om de prestaties en stabiliteit van de batterij te garanderen.

1. De algemene processtroom van het mengen van slurry

(1) Processtroom

1. Ingrediënten: Bereid eerst verschillende grondstoffen voor, waaronder positieve elektrodematerialen, negatieve elektrodematerialen, geleidende middelen, lijmen, oplosmiddelen, enz. Weeg verschillende grondstoffen nauwkeurig af volgens de formule-eisen.

2. Voorbereiding mengtank: Maak de mengtank grondig schoon en zorg ervoor dat de binnenkant van de mengtank droog is.

3. Voeren: Voeg volgens de formulevereisten geleidelijk verschillende grondstoffen toe aan de mengtank. Gewoonlijk wordt eerst het oplosmiddel toegevoegd en vervolgens worden geleidelijk andere vaste grondstoffen toegevoegd.

4. Roeren: Start de mengapparatuur en meng de grondstoffen. De roertijd en -snelheid moeten worden bepaald op basis van specifieke formule- en procesvereisten om ervoor te zorgen dat de grondstoffen volledig en gelijkmatig worden gemengd.

5. Uitlaat: Tijdens het mengproces kunnen bellen of gassen worden gegenereerd en het is noodzakelijk om geschikte uitlaatapparatuur te gebruiken om de bellen af te zuigen om de compactheid van de slurry te garanderen.

6. Kwaliteitsinspectie: Nadat het mengen is voltooid, worden monsters genomen voor kwaliteitscontrole, inclusief het testen van de deeltjesgrootte, viscositeit, uniformiteit en andere indicatoren van de slurry.

7. Verpakking/opslag: Verpakken of opslaan van de geroerde pulp voor toekomstig productiegebruik.

(2) Procesoverwegingen

Zorg voor reinheid en desinfectie van de mengapparatuur om kruisbesmetting te voorkomen.

Volg strikt de formulevereisten voor het wegen en toevoegen van grondstoffen om fouten te voorkomen.

Controleer de mengtijd en -snelheid om ervoor te zorgen dat de grondstoffen volledig en gelijkmatig worden gemengd.

Voer kwaliteitsinspecties uit op de gemengde mest om naleving van de productvereisten te garanderen.

2. Veelvoorkomende problemen en oplossingen in het productieproces van batterijpasta

1). Batch-dispersieproces, lange meng- en dispergeertijd, hoog energieverbruik: Oplossing: Overweeg het gebruik van apparatuur voor continu procesmengen, zoals een continu roerreactor of een continu wervelbedreactor, om het energieverbruik en de tijd te verminderen.

2). Het elektrodepoedermateriaal wordt toegevoegd vanaf de bovenkant van de planetaire menger, en stof is gevoelig voor rondvliegen en zweven. Oplossing: Overweeg het gebruik van een gesloten toevoersysteem om het rondvliegen van stof te verminderen.

3). Het mengen van poeder en vloeibare fase is gevoelig voor agglomeratie: Oplossing: Gebruik ultrageluid of andere niet-mechanische methoden voor dispergering om het optreden van agglomeratie te verminderen.

4). Materialen zijn gevoelig voor resten op het deksel, de wanden en de roerbladen van de planetaire roerder, waardoor reinigingswerkzaamheden moeilijk worden. Oplossing: Overweeg om materialen te gebruiken die gemakkelijk schoon te maken zijn om het roerwerk te maken, of om gemakkelijk verwijderbare onderdelen te ontwerpen voor reiniging.

5). Lucht heeft de neiging zich op te hopen in de dispersiemengtank en het genereren van bellen beïnvloedt het dispersie-effect. Oplossing: Overweeg het gebruik van mengapparatuur onder vacuüm of in een atmosfeer van inert gas om de vorming van bellen te verminderen.

3. Voorzorgsmaatregelen

1). Zorg ervoor dat de continue werking van de apparatuur kan voldoen aan de eisen van productkwaliteit en stabiliteit.

2). Zorg ervoor dat de inrichting van het gesloten systeem geen invloed heeft op de vlotte invoer van grondstoffen en maak het systeem regelmatig schoon om verstoppingen te voorkomen.

3). Zorg ervoor dat de gekozen verspreidingsmethode geen negatieve invloed heeft op de productkwaliteit.

4). Volg bij het reinigen van apparatuur de juiste bedieningsprocedures om een grondige reiniging te garanderen en kruisbesmetting te voorkomen.

5). Zorg ervoor dat de werking van de apparatuur voldoet aan de veiligheidsnormen en vermijd het gebruik van potentieel gevaarlijke gassen.

4, Samenvatting

In het productieproces van batterijslurry kunnen apparatuur voor continu procesmengen, een gesloten toevoersysteem, een niet-mechanische dispersiemethode, een eenvoudig te reinigen apparatuurontwerp en gascontroletechnologie de huidige problemen effectief oplossen. Tegelijkertijd moeten operators relevante training krijgen om de juiste bediening en het juiste onderhoud van de apparatuur te garanderen, waardoor de productie-efficiëntie en productkwaliteit worden verbeterd.